Optimierte Verrundung durch prozessintegrierte Messung von Bauteileigenschaften

Mit »SmartEntgrat« optimieren boeck GmbH und Fraunhofer LBF Entgrat- und Schleifprozesse in der Blechbearbeitung. Die autarke Sensoreinheit, die flexibel zwischen Maschine und Schleifteller platziert wird, erfasst relevante Prozessdaten, die auf dem Edge-Gateway verarbeitet werden. Eine browserbasierte Benutzeroberfläche zeigt Einstellhinweise zur Anpassung der Maschinenparameter auf Basis der Verschleiß- und Verrundungsschätzung an, um die Bauteilqualität zu verbessern und die Werkzeugstandzeit zu verlängern. Das Projekt fördert die Mensch-Maschine-Interaktion in der Blechbearbeitung und trägt zur Ressourceneffizienz bei.

Im Projekt »SmartEntgrat« haben wir eine innovative Lösung zur Optimierung von Entgrat- und Schleifprozessen in der Blechbearbeitung entwickelt. Blechbauteile übernehmen zunehmend strukturelle Funktionen in Leichtbaustrukturen, sind exponiert als Gehäuseelemente oder gestanzt und gekantet zu finden. In diesem Wachstumsmarkt spielen die Prozesse der Blechnachbearbeitung (Entgraten und Schleifen) eine entscheidende Rolle für die Qualität der gefertigten Bauteile. Ziel ist es, den sicheren Gebrauch des Bauteils ohne scharfe Kanten zu gewährleisten oder die Haftung von Beschichtungen zu verbessern.

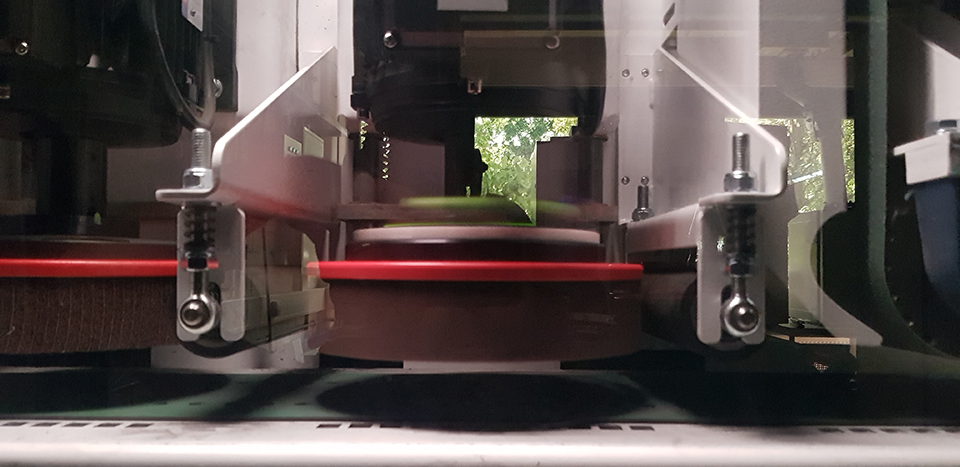

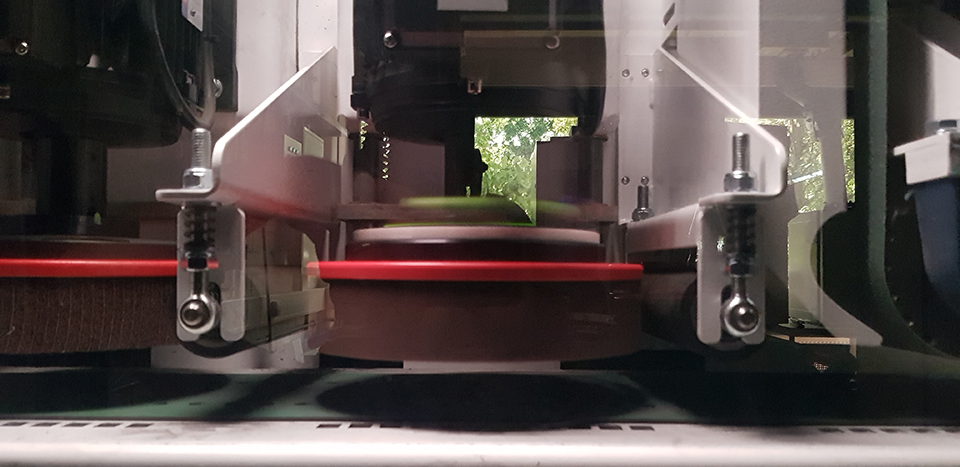

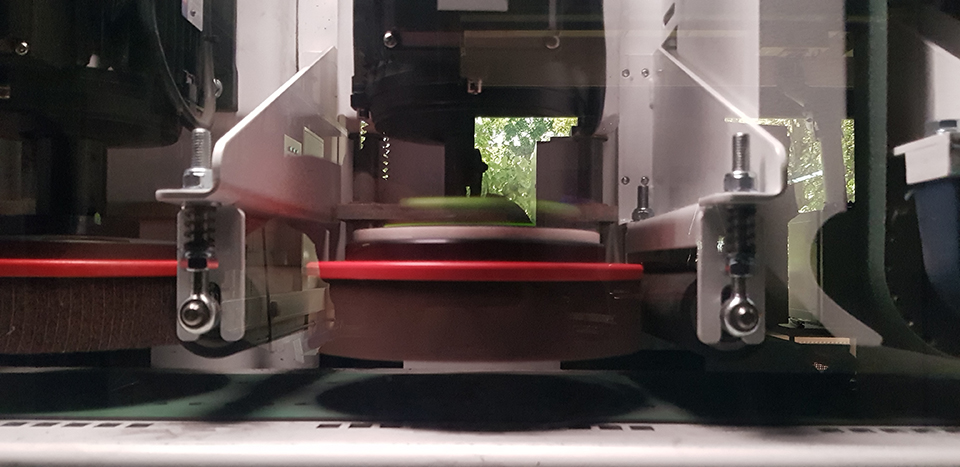

Zum Entgraten oder Verrunden von Blechbauteilen werden flexible Werkzeuge eingesetzt, die aus einer Trägerstruktur (Teller- oder Walzenform) bestehen, die mit Schleifgeweben und -vliesen besetzt sind. Die Flexibilität der Werkzeuge gewährleistet die Anpassungsfähigkeit an unterschiedliche Werkstückkonturen. Die eingesetzten Schleifmittel unterliegen prinzipbedingt einem hohen Verschleiß, der durch Anpassung der Maschinenparameter (Werkzeugzustellung, Drehzahl etc.) kompensiert werden muss, um ein gleichbleibend gutes Verrundungsergebnis zu erzielen. Die Anpassung der Maschinenparameter erfolgt in der Regel manuell. Das Bedienpersonal beurteilt stichprobenartig die Bauteilqualität und regelt die Maschinenparameter erfahrungsbasiert nach. Naturgemäß wird bei diesem empirischen Verfahren selten das optimale Verrundungsergebnis erreicht. Die Kante wird entweder zu stark oder zu schwach verrundet.

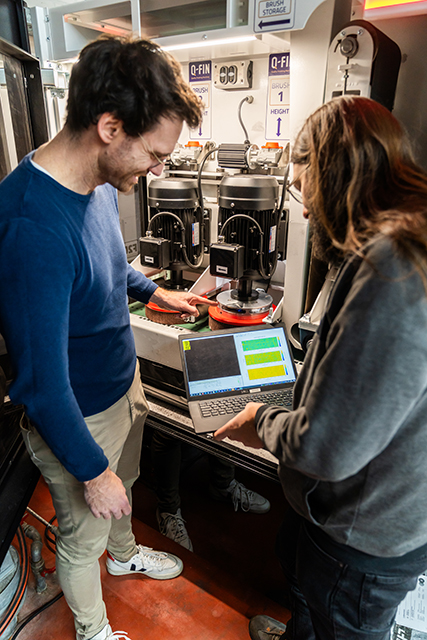

Ziel von »SmartEntgrat« war es, diesen Prozess zu digitalisieren und dabei gleichzeitig einen Mehrwert durch eine Standzeit- und Ergebnisvorhersage zu schaffen. Es wurde eine autarke Sensoreinheit entwickelt und in den typenspezifischen Maschinenadapter zwischen Maschine und Schleifteller integriert. Diese Sensoreinheit erfasst die Messdaten und überträgt sie via Bluetooth Low Energy (BLE) an ein Edge-Gateway auf Basis eines Raspberry Pi. Das Gateway stellt die Verbindung zur Außenwelt her und wertet die empfangenen Sensordaten mit KI-Modulen zur Verschleiß- und Verrundungsschätzung aus. Das Gateway leitet aus den Schätzungen Vorschläge für optimierte Maschinenparameter ab und bietet eine browserbasierte Visualisierung. Da bei bestehenden Entgratmaschinen in der Regel keine direkte automatische Anpassung der Maschinenparameter möglich ist, werden Einstellhinweise in der GUI angezeigt, um die Bauteilqualität zu verbessern und die Werkzeugstandzeiten zu verlängern.

Das Projekt fördert die Mensch-Maschine-Interaktion in der Blechbearbeitung und stellt einen bedeutenden Schritt hin zu effizienteren und ressourcenschonenderen Produktionsprozessen dar.

Partner: boeck GmbH

Projektträger: AiF Projekt GmbH

BMWK ZIM-Kooperationsprojekt, Förderkennzeichen: KK5358301AT1