Intelligente Sensorsysteme für vernetzte Prozessüberwachung

Produktion 4.0: Erhöhte Zuverlässigkeit durch intelligente Vernetzung

Optimierte Produktentwicklung durch gezieltes Erfassen und Auswerten von Prozess- und Produktdaten

Die Prozesse der Digitalisierung in der Industrie und Produktentwicklung bieten ein breites Spektrum an Optimierungsmaßnahmen für bestehende und neu entwickelte Systeme. Durch die zunehmende Zahl an Möglichkeiten, Prozesse und Produkte sensorisch zu vernetzen und zu automatisieren, steigt die Menge theoretisch erfassbarer Daten und die Herausforderung diese hinsichtlich ihrer Aussagekraft über Prozess- und Produktcharakteristiken auszuwerten. Die sinnvolle Auswertung ebenjener Daten beginnt bereits in der geschickten Vorauswahl der Parameter, die es zu erfassen gilt und der Vorverarbeitung der Datenströme in dezentralen und dennoch leistungsfähigen Knotenpunkten. In diesem Sinne werden von Grund auf vernetzte und automatisierte Fertigungsanlagen und Produkte entwickelt, um marktgerecht fertigen zu können und Kundenwünsche bestmöglich und so dynamisch wie möglich zu erfüllen.

Für kleine und mittelständische Unternehmen stellt diese Entwicklung eine besondere Herausforderung dar, da diese im Vergleich zu Großunternehmen über weniger Ressourcen verfügen und meist ein heterogeneres Produktionsumfeld in über die Zeit gewachsenen Maschinenparks aufweisen. Dies bedingt seitens der KMUs eine schnelle ROI-basierte Nutzengenerierung, wodurch ein Bedarf praxisnaher und anwendungsorientierter Lösungen mit vertretbarem Aufwand zur Umsetzung im Bestand entsteht. Aufgrund der begrenzten personellen und finanziellen Ressourcen können sich KMU dabei nur auf ausgewählte Informations- und Kommunikationstechnologien spezialisieren.

Lösungswege für die Umsetzung intelligenter vernetzter Systeme

Das Fraunhofer LBF greift auf langjährige Erfahrung in der anwendungsorientierten Entwicklung maßgeschneiderter Lösungen im Kontext der Strukturdynamik zurück und setzt dabei auf hohe interdisziplinäre Kompetenz und etablierte Entwicklungsplattformen. So können hohe Kundenanforderungen auch auf niedrigschwelligen Hardwarelösungen realisiert werden.

Schwingungsberuhigende Maßnahmen mit einfachen Mitteln

Mehrmassenschwinger als Demonstrator für strukturdynamische Optimierungsmaßnahmen: Die dynamische Anregung eines Mehrmassenschwingers wird durch ein Sensorsystem erfasst und die Auswirkung der Anregung durch einen adaptiven Tilger reduziert. Die mechanischen und digitalen Wirkkomponenten sind autark und der Ort der Wirkung modular wechselbar. Die Eingabe durch den Nutzer und die Ausgabe der aktuellen Zustände ist über Smartphone-Anwendungen realisiert, während bestehende Standards die Gerätekommunikation abdecken.

Unsere Leistungen:

- Auswahl einer geeigneten Topologie zur Datenerfassung

- Umfassende experimentelle und modellbasierte Systemanalyse

- Einsatz konventioneller und Entwicklung innovativer Sensorik und Sensorelektronik:

- Bauteilintegrierte Sensoren mit integrierter Datenvorverarbeitung

- Modulare drahtgebundene und drahtlose Sensorsysteme für verschiedene Anforderungen

- Energiegeneratoren zum autarken Sensorbetrieb

- Auswahl geeigneter konventioneller und innovativer Aktorik und Antriebe zur gezielten Prozessbeeinflussung

- Datenbasierte Methoden zur:

- Zustandserkennung

- Schadenserkennung

- Schadenslokalisierung

- Belastungsanalyse

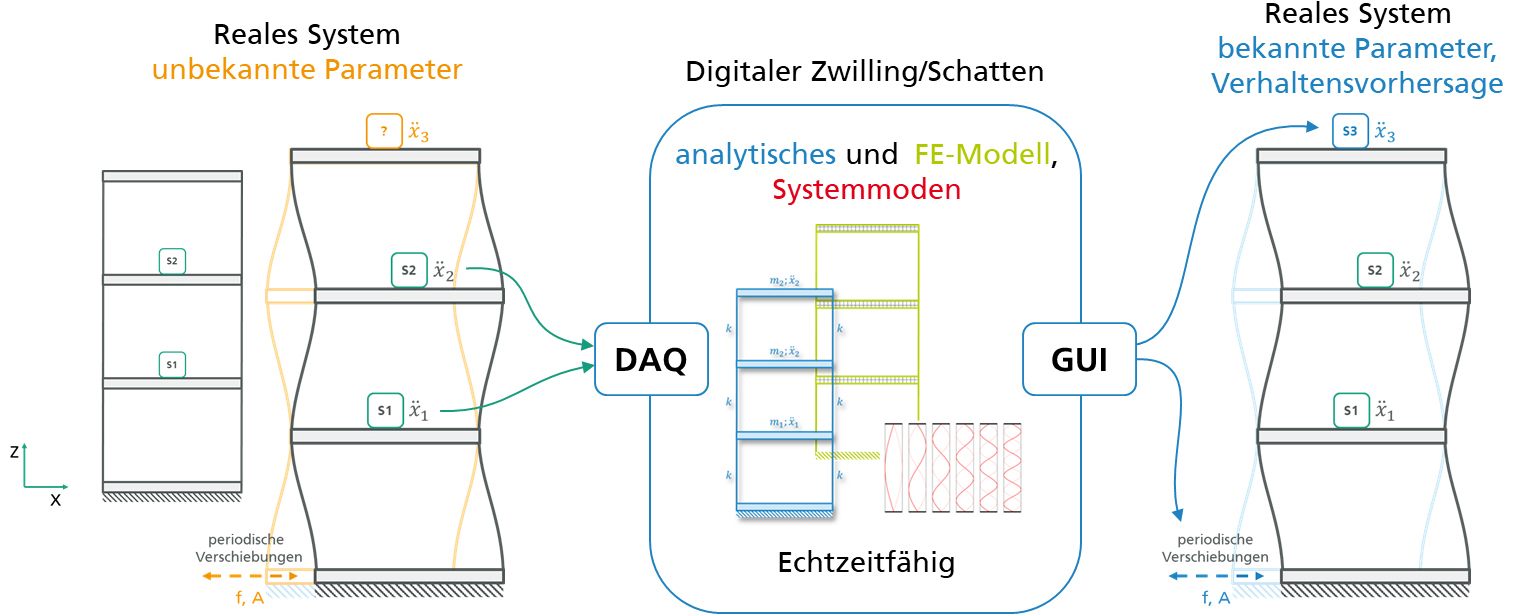

- Virtuelle Methoden zur Verhaltensvorhersage durch:

- Einsatz virtueller Zwillinge bzw. virtueller Schatten

- Erzeugung von virtueller Sensorik

- Statistische Methoden wie Maschinelles Lernen

Kundennutzen:

- maßgeschneiderte und anwendungsorientierte Lösungen

- interdisziplinäre Expertise des LBFs im Bereich Schwingungsoptimierung

- Steigerung der Wettbewerbsfähigkeit durch erhöhte Zuverlässigkeit der Fertigungsprozesse und Produkte

- methodenorientierte Weiterbildung des Personals für KMU im Rahmen des Kompetenzzentrums Mittelstand 4.0

- Erschließung neuer Geschäftsfelder durch Erhöhung des Digitalisierungs- und Automatisierungsniveaus

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF