Wie können unbearbeitete »as-built« WAAM-Oberflächen in der Betriebsfestigkeitsbewertung berücksichtigt werden?

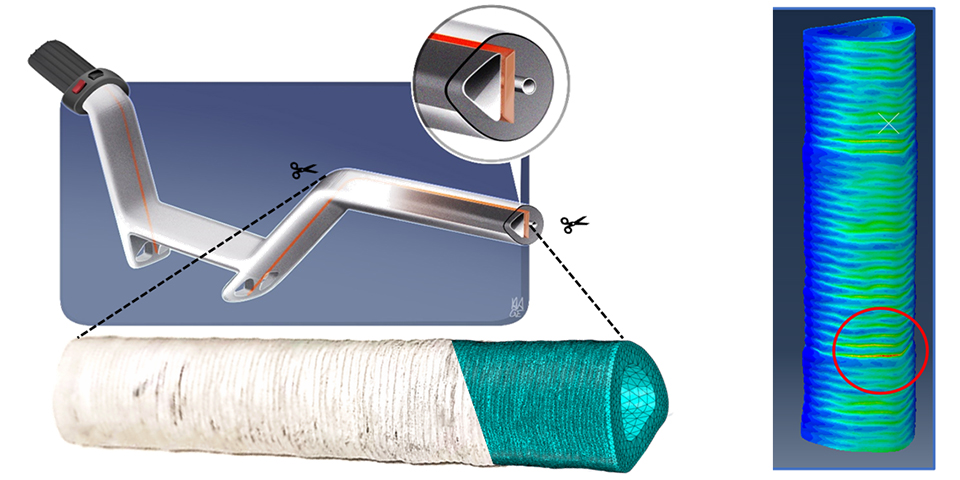

Durch moderne Technik sind hochauflösende 3D-Scans von Bauteilen umsetzbar, die zur Abbildung der Oberflächentopografie bei Bewertung der Betriebsfestigkeit von additiv gefertigten metallischen Strukturen Verwendung finden können. Fortschreitende Rechenleistungen ermöglichen zudem eine ortsabhängig feine Vernetzung bei Finite-Elemente-Simulationen und bilden somit den Grundstein eines digitalen Zwillings. Durch die Kombination beider Teilschritte lässt sich nun das Versagen unter zyklischer Belastung mit der Spannungsverteilung auf der Oberfläche von WAAM-gefertigten Strukturen korrelieren und ermöglicht damit das Strukturverhalten in der Betriebsfestigkeitsbewertung besser abbilden zu können.

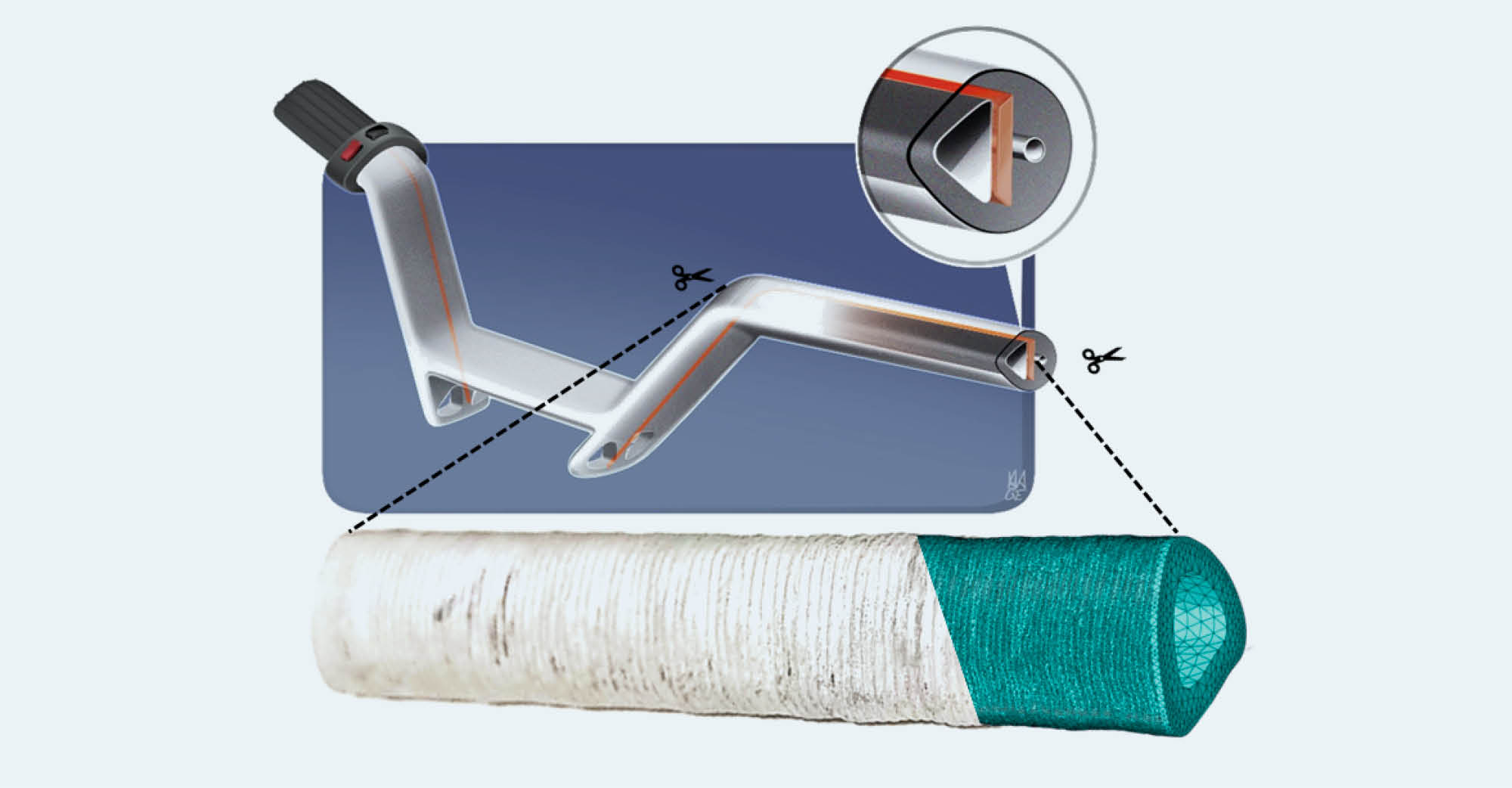

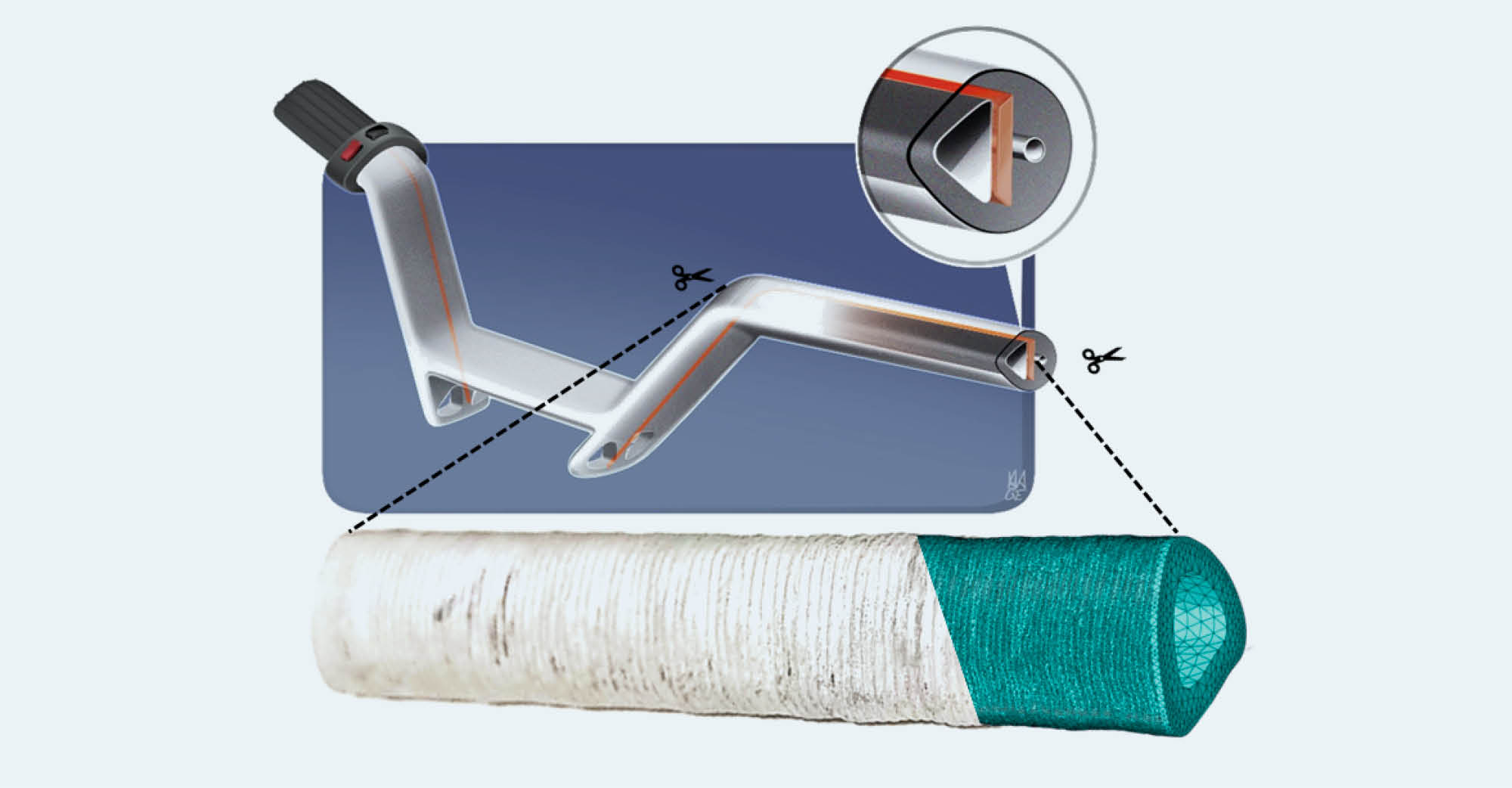

Das EU-Projekt MULTI-FUN hat sich zum Ziel gesetzt die Integration von Multifunktionalitäten in additiv, mittels WAAM (Wire Arc Additiv Manufacturing), gefertigten Bauteilen und Strukturen durch Multimaterialdesign zu realisieren. Vor diesem Hintergrund wurden sieben Demonstratoren für unterschiedliche Anwendungsfälle definiert und entwickelt. Zur Ableitung relevanter Eingangs- und Auslegungsdaten analysiert das Fraunhofer LBF unter anderem das Bauteilverhalten unter zyklischer Belastung und ermittelt Kennwerte zur Beschreibung des zyklischen Werkstoffverhaltens. Über die Analyse bspw. der Anisotropie hinausgehend stehen dabei auch die Erfassung und Bewertung von Einflüssen aus der Oberfläche und Werkstoffimperfektionen wie z. B. der Porosität im Vordergrund. Am Beispiel eines aus dem Werkstoff EN AW-6063 additiv gefertigten Motorradlenkers mit integrierten Leiterbahnen aus Kupfer wird gezeigt, wie unbearbeitete »as-built« WAAM-Oberflächen in der Betriebsfestigkeitsbewertung berücksichtigt werden können.

Mithilfe eines 3D-Scanners wurden digitale Abbildungen der Schweißoberflächen erzeugt, welche als Basis für FE-Belastungssimulationen dienen. Spannungskonzentrationen im Kerbgrund von Schweißraupen zeigen, dass der Einfluss durch Kerben auf die Lebensdauern an einem kerbfrei konstruierten Bauteil dominiert und der Versagensort zuverlässig prognostiziert werden kann.

EU-Projekt:

Dieses Projekt wurde von der Europäischen Union im Rahmen des Forschungs- und Innovationsprogramms Horizont 2020 unter der Finanzhilfevereinbarung Nr. 862617 - MULTI-FUN finanziert.

Projektpartner: